习总书记指出“绿色发展是高质量发展的底色,新质生产力本身就是绿色生产力,必须加快发展方式绿色转型,助力碳达峰、碳中和。”新能源作为新质生产力的代表之一,是双碳和能源转型大趋势下亟需布局和建设的未来产业。其中固态电池具有突出的安全性以及高的能量密度,被认为是最具潜力的新能源体系之一,特别是基于离子电导率高、机械性能优的硫化物固态电解质全固态二次电池的制造技术已成为各国争相抢占的科技制高点。近年来虽取得了很大的发展,但仍处于商业化前夕。针对制约硫化物全固态电池商业化的关键科学和工程化问题,中科深蓝汇泽使用中科院青岛能源所授权专利技术,围绕“刚柔并济+三相渗流”硫化物与聚合物复合这一核心技术路线,聚焦产业化技术,在材料设计、界面优化及电芯制备技术等方面取得重大进展,解决了硫化物全固态锂电池难以兼顾高能量密度和长循环寿命的行业痛点,攻克了超薄电解质膜批量化制备、固固接触阻抗大等技术难题。目前,研究团队实现了全固态电池的高能量密度和长循环寿命,并承担科技部重点研发计划深海专项和新能源汽车专项,所开发的高比能固态电池已应用于深海电源、电动车、电动飞机等国防、民生领域,助力绿色高质量发展。

基于“刚柔并济+三相渗流”有机/无机复合电解质设计理念,利用硫化物电解质的高电导率和高模量以及聚合物电解质的机械柔性开发了超薄(≤20 μm)、高电导(>2 mS/cm)电解质膜的制备工艺。两轨并行,在干法制膜方面,通过熔融焊接技术,制备出具有优异柔韧性和应力耗散能力的电解质膜,有效抑制全固态电池机械力失效风险,延长循环寿命(>10000小时);在湿法制膜方面,开发出超70 wt%的超高固含量浆料,实现螺杆机匀浆连续化挤出涂膜,大幅提升涂布效率(宽30cm,超200米/小时)。通过在硫化物电解质制备过程中引入成核助剂诱导形成高电导纳米晶畴,实现了低成本电解质室温电导率百倍的提升,完全达到液态电解液的水平,从而实现了复合电解质的室温离子电导率的重大突破。

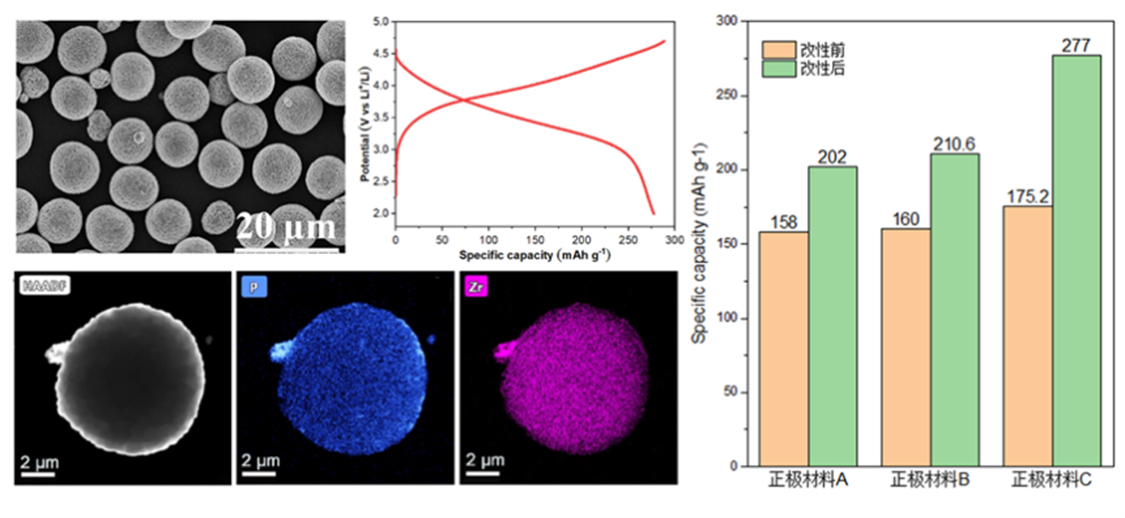

材料开发方面,针对氧化物正极与硫化物固态电解质因能级不匹配引起的界面兼容性差、正极比容量低的关键问题,提出了“内外兼修”的材料设计思想,并且开发出多种低成本的材料制备技术,研制出一系列高电压、高容量全固态电池氧化物正极材料。在硫化物全固态锂电池中,采用低成本磷酸锆锂、铁电材料等涂层改性的高电压氧化物正极材料,其比容量发挥水平达到了相应材料在液态电池中比容量的91%以上,比改性前提高了27~58%,最高获得了280 mAh/g的可逆比容量,可实现全固态锂电池单体能量密度400+ Wh/kg。同时,设计开发了兼容于硫化物电解质且兼备高电子和离子电导率的硫化物正极,构筑了不含导电添加剂的零应变正极,同时实现了全固态电池长循环(>3000圈)和高比能(380 Wh/kg)的性能突破。

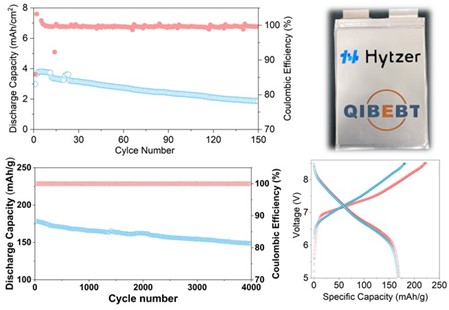

基于原位固态化技术,构筑单离子导体网络,实现界面融合,解决了软包电池中固固界面接触不良、须施加外力运行的弊端,克服了动力电池和储能应用的难关。基于叠片工艺制备的软包电池能量密度突破450 Wh/kg,循环150次以上。同时,基于双极设计的软包电池实现了高电压的特性(5 – 8.5 V vs Li+/Li),目前循环性能达到行业对固态电池的要求。

源于中科院技术的中科深蓝汇泽研发实力雄厚,坚持代次研发,目前基于硫氯化物固态电解质和正极开发出针对通用及特种航空电动飞机的700+ Wh/kg的动力电池实验室原型,该电池在宽温域下(-60~ 80℃)展现出卓越的温度适应性和安全性,是发展航空经济的理想电源。发展高比能和高安全性固态电池是布局未来产业、实现双碳和能源转型的方向,是发展新质生产力、培育新能源产业生态的要求,更能丰富完善交通工具电动化应用场景,抢占未来新能源竞争的制高点。